一、人形机器人驱动技术的战略新变量

马斯克最新访谈中,他称未来将实现机器人自主制造同类的 “递归进化”,广泛应用于工业与家庭场景,机器人数量将呈指数级增长,推动社会生产力变革。除主机厂的激烈角逐外,上游零部件领域的技术迭代与替代机会备受关注。其中,轴向磁通电机凭借轻量化、高功率密度、扁平结构等核心优势,正成为重构人形机器人关节驱动方案的关键变量。轴向磁通电机对传统关节电机的替代性、应用场景及技术路线前景成为行业聚焦的议题。

轴向磁通电机并非全新技术品类,其原理早已存在,但受限于材料性能与制造工艺,长期未能在主流领域规模化应用。“过去工业场景对电机的轻量化、扭矩密度要求较低,掩盖了轴向磁通电机的优势。”如今人形机器人、高端电动车等场景对高性能电机的需求升级,为这项“古老技术”注入了新的生命力。

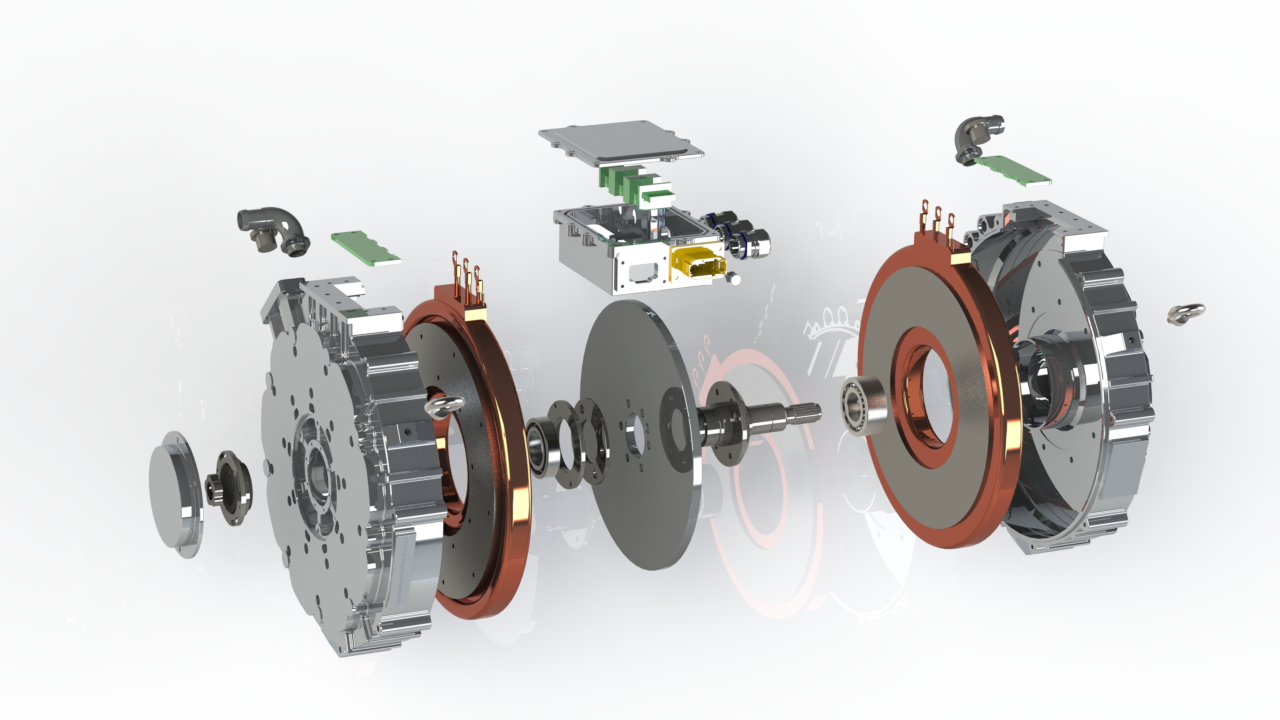

相较于传统径向磁通电机,轴向磁通电机的核心优势尤为适配人形机器人关节需求。在相同力矩输出条件下,其空间占用可减少30%~60%,重量减轻30%以上,最高可达60%~70%,同时扭矩密度显著提升。更关键的是,其扁平状结构能完美契合人形机器人手臂、下肢等关节的安装空间限制,避免径向尺寸过长导致的外观突兀与运动干涉,这一特性使其在关节驱动场景中具备较强竞争力。

二、人形机器人关节的优先选项与成本挑战

从应用优先级来看,人形机器人对力矩要求较高的大关节将成为轴向磁通电机的首要替代场景。“髋关节、腰部、腿部等部位对扭矩输出和轻量化需求更为迫切,轴向磁通电机在这些场景的应用落地速度会更快。”不过,成本问题仍是当前规模化应用的核心瓶颈。

材料与制造工艺是推高成本的主要因素。轴向磁通电机发热较为严重,需采用添加镝、铽等重稀土的高温永磁材料,较传统钕铁硼材料成本增加10%~30%;同时,其定子与转子的轴向配合结构对气隙间隙控制要求极高,磁路仿真、精密装配等环节的研发与设备投入显著高于传统电机。此外,大尺寸电机在高速运转时,需用碳纤维包裹转子外圈以抵御离心力,进一步提升了制造成本。

三、技术路线分化:PCB构型开辟中小关节新路径

尽管成本偏高,但市场对轴向磁通电机的产业化前景持乐观态度,对特斯拉等头部主机厂的明确需求,凭借电机行业成熟的材料储备与人才积累,轴向磁通电机的降本迭代速度会远超预期。从市场动态来看,已有企业探索PCB构型的轴向磁通电机方案,将定子替换为加厚铜箔的PCB板,在中小尺寸场景中展现出独特优势。

PCB构型方案通过蚀刻工艺替代传统铜线绕组,不仅实现了更极致的轻量化,还具备生产一致性高、量产效率高、铁损低等特点,契合人形机器人小关节的精密驱动需求。目前已有产品将直径做到16-18mm,搭配减速器实现直驱或类直驱方案。但该路线仍存在短板,大尺寸场景下磁通密度不足、PCB材料散热性能较差、热循环后易分层等问题亟待解决。

四、减重降本,加速渗透人形机器人大小关节

电机行业多以公斤成本为核心定价逻辑,轴向磁通电机的减重优势的中长期成本潜力显著。PCB构型在中小尺寸场景的优势突出,若能通过工艺升级突破性能瓶颈,有望成为主流技术路线之一。当前,国内布局PCB构型轴向磁通电机的企业尚少,行业仍处于探索优化阶段,未来随着技术成熟与成本下行,轴向磁通电机有望全面渗透人形机器人大、小关节驱动场景,成为上游零部件领域的核心增长极。

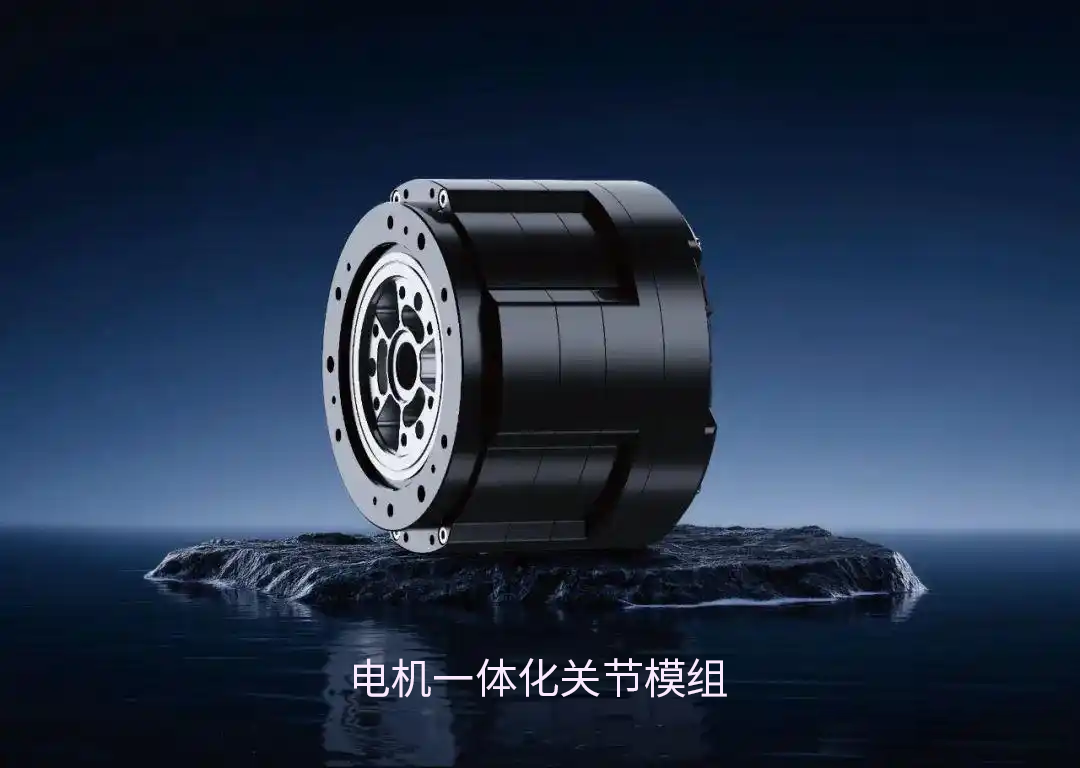

轴向磁通电机正从“技术备选”迈向“战略标配”,其在人形机器人关节中的应用不仅将推动驱动技术革新,还将带动稀土永磁、精密制造、PCB等上下游产业链协同发展。中豪电动在高性能电机领域的深厚积累,正积极布局轴向磁通技术路线,聚焦轻量化、高扭矩密度关节模组的研发与量产。